表面粗糙度要求

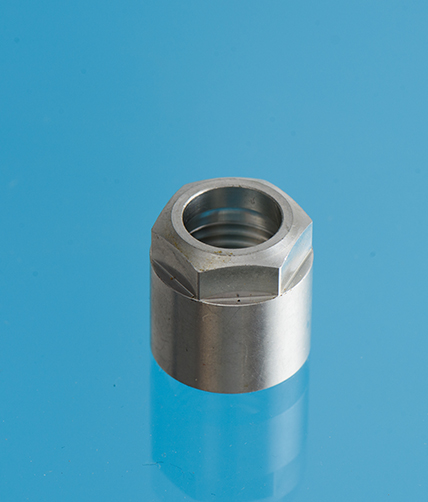

精密零件加工的表面粗糙度通常要求在低的數(shù)值范圍內(nèi)。在一些高精度的機械零件中,如航空發(fā)動機葉片、精密模具等,表面粗糙度 Ra 值可能要求達到 0.1 - 0.8μm。這是因為較低的表面粗糙度可以減小零件表面的摩擦系數(shù),摩擦力,提高零件的耐磨性。例如,在液壓系統(tǒng)的精密閥芯和閥套加工中,低粗糙度的表面能夠有效防止油液泄漏,保證液壓系統(tǒng)的準確控制。

對于一些光學零件,如高精度透鏡、反射鏡等,表面粗糙度要求更為嚴格,可以達到級。這是因為光學零件表面的微小粗糙度會影響光線的反射和折射,從而光學系統(tǒng)的成像質(zhì)量。例如,在光刻機的光學鏡片加工中,表面粗糙度必須控制在極低水平,以確保芯片制造過程中的高精度光刻成像。

表面紋理要求

精密零件表面紋理需要具有良好的一致性和方向性。在一些需要良好密封性能的零件中,如汽車發(fā)動機的氣缸墊,其表面紋理應(yīng)設(shè)計為有利于密封的形式,通常是細密且均勻分布的紋理,這樣可以增加密封接觸面積,提高密封。

對于有相對運動的精密零件,如高速軸承的內(nèi)外圈和滾動體,其表面紋理方向應(yīng)與運動方向相適應(yīng),以減小運動阻力和磨損。例如,通過精密磨削加工,使軸承滾動體表面紋理呈圓周方向,能夠保證滾動體在高速旋轉(zhuǎn)過程中更加順暢,并且能夠均勻地分布潤滑脂,延長軸承的使用。

表面殘余應(yīng)力要求

精密零件加工后,表面應(yīng)盡量減少殘余應(yīng)力。殘余應(yīng)力可能導致零件在使用過程中發(fā)生變形,影響零件的尺寸精度和形狀精度。例如,在精密機械加工后的金屬零件中,如果表面殘余應(yīng)力過大,當零件受到外部載荷或者溫度變化時,就可能會出現(xiàn)翹曲變形。在航空航天領(lǐng)域的精密鋁合金結(jié)構(gòu)件加工中,必須通過合適的加工和后處理方法來控制表面殘余應(yīng)力,以確保零件在復(fù)雜的飛行環(huán)境下的尺寸穩(wěn)定性。

對于一些承受高應(yīng)力的精密零件,如高速切削刀具,表面殘余壓應(yīng)力是有益的。適當?shù)臍堄鄩簯?yīng)力可以提高零件的疲勞強度和抗裂紋擴展能力。通過表面噴丸、滾壓等可以在零件表面引入一定的殘余壓應(yīng)力,從而增強零件的耐用性。

表面完整性要求

精密零件的表面應(yīng)避免出現(xiàn)加工缺陷,如裂紋、劃痕等。在電子芯片制造過程中的硅片加工,微小的表面裂紋都可能導致芯片性能下降失效。加工過程中需要通過嚴格的工藝控制和質(zhì)量來確保表面完整性。

表面的金相組織也需要符合要求。對于一些經(jīng)過熱處理的精密零件,如淬火后的精密齒輪,其表面的金相組織應(yīng)均勻一致,避免出現(xiàn)局部軟點或硬點,以保證齒輪在嚙合過程中的強度和耐磨性。